研削加工におけるチッピングとは(評価基準・原因・対策について)

研削加工は精密な仕上げ技術として広く利用されていますが、その中でも「チッピング」という現象は品質への大きな課題となります。この記事では、チッピングが発生するメカニズムや評価基準、その原因と対策について解説していきます。

目次

研削加工で発生するチッピングとは?

チッピングとは、研削加工によって被削材(工作物)に生じる、特にエッジ部分の欠けやひび割れ(クラック)を指します。

工作物の材質によって、チッピングが発生しやすいものとそうでないものがあります。チッピングが発生しやすい硬脆材料には、ガラス(石英ガラス、ソーダガラスなど)、セラミック(アルミナ、ジルコニアなど)、半導体材料(シリコン、炭化ケイ素[SiC]など)などがあります。

これらの素材は金属に比べて硬度は高いものの、粘り強さがありません。そのため、材料強度の許容限度を超える衝撃に対して変形できずチッピングが生じます。硬脆材料の研削加工においては、チッピングに十分注意し、その原因を理解した上で適切な対策を講じることが重要です。

チッピングの影響

チッピングは、加工対象の製造歩留まりや品質に悪影響を及ぼすため、無視できない問題です。この現象は生産効率の低下、品質の劣化、そしてコスト増加につながります。

チッピングが発生すると、製品は再加工が必要になるか、場合によっては廃棄しなければならなくなります。これにより生産サイクルに遅延が生じ、材料費、労働費、工具のコストが増加することになります。

さらに、チッピングは製品の品質にとって重要な問題であり、この問題を解決せずに製品を出荷すると、顧客の信頼を損なうリスクがあります。

チッピングの評価基準(検査基準)

チッピングは影響度が大きいため、その評価方法や基準を理解することが重要です。

評価方法

砥石の切れ味が悪くなるとチッピングが生じやすくなります。評価方法の1つとしてホイール表面の目視及び顕微鏡での評価があります。ホイール表面の摩滅している砥粒や結合剤の擦りの面積が判断基準です。

工作物においては、チッピングのサイズや深さが評価の基準となります。

数値による評価基準は、製品の種類や用途、顧客の要求に応じて異なるため、具体的な基準は製品や業界によって変わります。

チッピングの存在自体が必ずしも不具合を意味するわけではありません。微細なチッピングは常に発生しており、大きなサイズのチッピングのみが不良品とされます。

評価基準

チッピングは常に発生する現象であるため、重要なのは発生したチッピングのサイズが正常な研削加工によるものかどうかです。チッピングサイズの評価には、砥石の切れ刃である砥粒の大きさを基準にします。

脆性材料の研削加工で発生する工作物のチッピングサイズは、砥粒の大きさに比例する傾向があります。チッピングサイズと砥粒の平均粒径を比較し、チッピングが正常な研削加工によるものか、異常が原因で発生したものかを判断します。

チッピングサイズが砥粒の平均粒径と同程度であれば、これを正常なチッピングと判断します。一方で、チッピングサイズが平均粒径を超える場合は、異常なチッピングと見なします。

チッピングが起こるメカニズム

サイズが大きい異常チッピングは不良品とされますが、このチッピングが発生するメカニズムについて考察しましょう。

研削加工では、切れ刃として機能する小さな粒子(砥粒)が工作物を細かく砕きながら加工します。これは脆性破壊モードでの加工と呼ばれ、特に脆性材料の加工時には微小な脆性破壊が頻繁に起こり、加工面には常にチッピングが発生しています。

対照的に、金属などの一般的な研削加工は延性モードで行われます。ここでは、材料が塑性変形しながら延びて加工されるため、チッピングの発生は比較的少ないです。

延性モードでの加工では、金属のように流線形や丸まった切りくずが発生します。一方、脆性破壊モードでの加工では、ガラスやセラミックスのように切りくずが粉状になります。この違いからも、脆性破壊モードでの加工は材料をより細かく砕くため、チッピングが発生しやすいことが理解できます。

チッピングの原因

サイズが大きい異常チッピングは、通常よりも強い振動が発生し、工作物に異常な衝撃が加わることで生じることが多いです。局所的なストレスが原因で発生するチッピングは、工作物の品質や寿命を低下させる要因となります。そのため、原因の特定と対策は重要な課題です。

チッピングの原因には、研削条件、砥石の選択、砥石の状態、そして研削液が関係しています。それぞれの詳細を見ていきましょう。

研削条件

過度に高い研削速度や送り速度は、材料に過大なストレスを与え、チッピングのリスクを増加させます。砥石の周速が速すぎると、砥粒が工作物にうまく食い込まず、切れ味が低下し、工作物に衝撃が加わりやすくなります。また、深い切込み量での研削は、工作物の表面に過度の力を加え、亀裂を生じやすくします。

砥石の状態

目詰まり、目つぶれ、目こぼれによって発生する振動は、工作物に衝撃を与える原因となります。過度な摩耗や表面の詰まりは、砥石の切れ味を低下させ、均一でない研削を引き起こし、チッピングを生じやすくします。

また、砥石の取り付け時の中心ズレによる振れも、不均一な研削を生じさせ、チッピングの原因となります。

研削液

研削液の潤滑性が低いとホイールと工作物の摩擦が増加しチッピングのリスクが増大します。また、研削液のノズル位置がズレたり水圧が不足したりすると、砥石から脱落した砥粒や切粉が十分に排出されず、チッピングを引き起こすことがあります。

チッピングの対策

チッピングの原因が明らかになったら、適切な対策を講じる必要があります。以下に、主な原因ごとの対策を整理してみましょう。

研削条件

過度に高い研削速度や送り速度は材料に過大なストレスを与えるため、これらを適切に調整してチッピングのリスクを減少させます。ただし、速度を遅くしすぎると生産効率が低下するため、適切なバランスを見つけることが重要です。また、深い切込み量は不均一な研削を引き起こすため、浅めに設定し、段階的に研削を進めることが望ましいです。

砥石の選定

硬すぎる砥粒はチッピングを引き起こすリスクを高めるため、工作物ピースの材質に合わせて適切な硬度の砥石を選びましょう。また、粗い砥粒は過度の力を生じさせる可能性があるため、細かい粒度の砥石を選択し、予備試験を行って最適な粒度を確認します。

砥石の状態

砥石の切れ味が不足するとチッピングのリスクが高まるため、定期的に砥石のドレッシング(目立て)や交換を行い、切れ味を維持します。

また、砥石の振れが大きいと不均一な研削が生じるため、振れを最小限に抑えるためのバランシングや振れ取りを実施します。砥石の振れの程度は、機上のダイヤルゲージ等で測定し、確認することが重要です。

研削液

最適な潤滑性と冷却性を持つ研削液を選定し、継続的に研削液の品質をチェックし、必要に応じて交換や補充を行います。研削液の効果を最大限に発揮するためには、研削液のノズル位置の最適化、ノズルの増設、水圧の調整を行います。

また、切粉や砥粒が巻き込まれるのを防ぐために、研削液のフィルタリングシステムを導入し、効果的に除去することが望ましいです。

ジェイテクトグラインディングツールの超砥粒ホイール

ジェイテクトグラインディングツールはトヨタグループ唯一のダイヤモンド工具メーカーで、多岐にわたる製品の研削用ダイヤモンド砥石やドレッサを製造しています。その開発力と技術力で、世界一のものづくりを目指しています。

ガラス研削のチッピングを抑制するメタルホイール「テラメイトMT3」

「テラメイトMT3」は新開発結合剤+添加剤により、砥石のボンドと被削材のガラスの研削抵抗を減らしてチッピングを抑制します。

メタルホイールはその強靭さから、工具・金型分野、セラミックスや航空宇宙分野における高能率研削に多く使用されます。弊社新メタルホイール(MT3)はフィラーや砥粒種の調整により、研削抵抗と砥石寿命を高い次元で両立した革新的メタルホイールです。

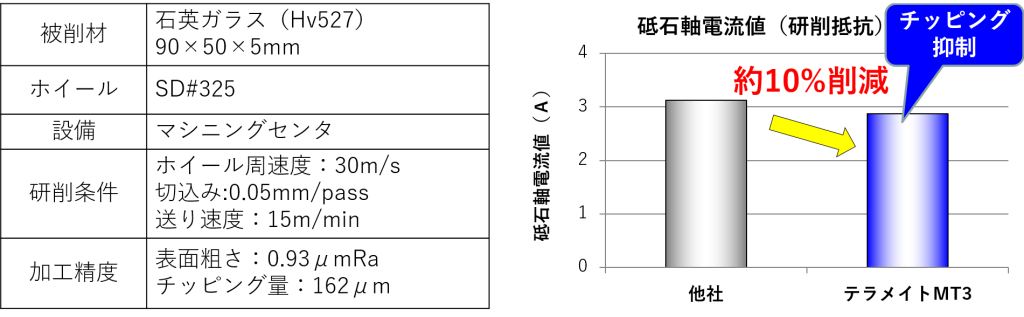

平面研削石英ガラス加工事例

研削抵抗を低減しチッピング量の低減が可能で、石英ガラス研削の精度向上に貢献します。

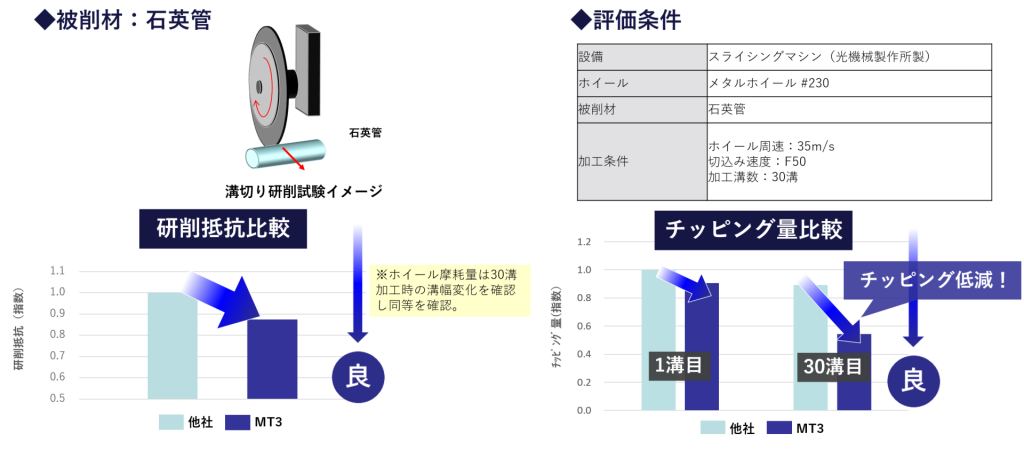

石英溝入れ加工事例

また、石英溝入れの精度向上に貢献します。

製品についてのお問合せや、その他研削加工に関する些細なご相談はこちらからお問い合わせください。