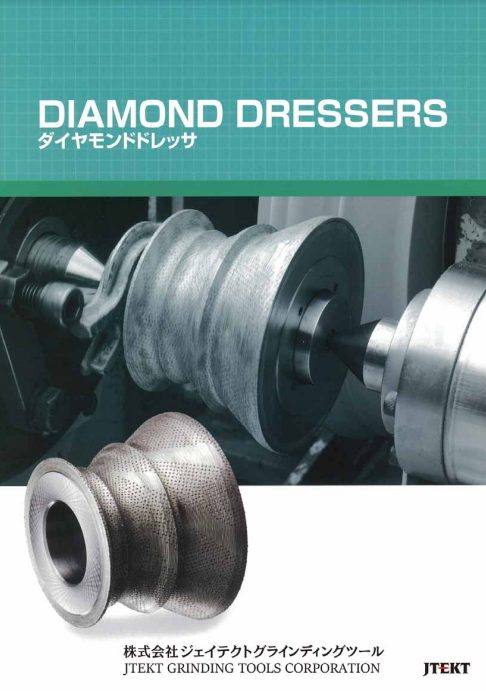

ロータリドレッサとは

研削作業におけるツルーイングとドレッシングは、加工精度、仕上げ面粗さ、加工効率に影響を与えるため、非常に重要な作業です。ツルーイングとドレッシングは多くがダイヤモンドドレッサを使用しています。

ロータリドレッサは、ダイヤモンドドレッサの一種で、研削ホイールの表面を高精度で整えるための回転式の工具です。このツールは、砥石を特定の形状やパターンに整えるために使用され、その形状は砥石に正確に転写されます。ロータリドレッサは、さまざまな研削方法、例えば、円筒研削や内面研削などに適しています。製造方法には、焼結、電着、電鋳などがあります。

ロータリドレッサの種類

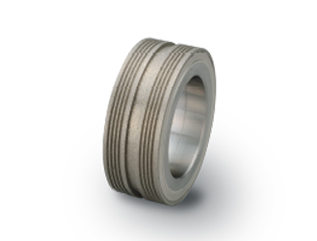

ロータリドレッサには、総形形状やストレート形状など、さまざまな形状が存在しますが、以下にダイヤモンドの固定方法の違いによる種類を紹介します。

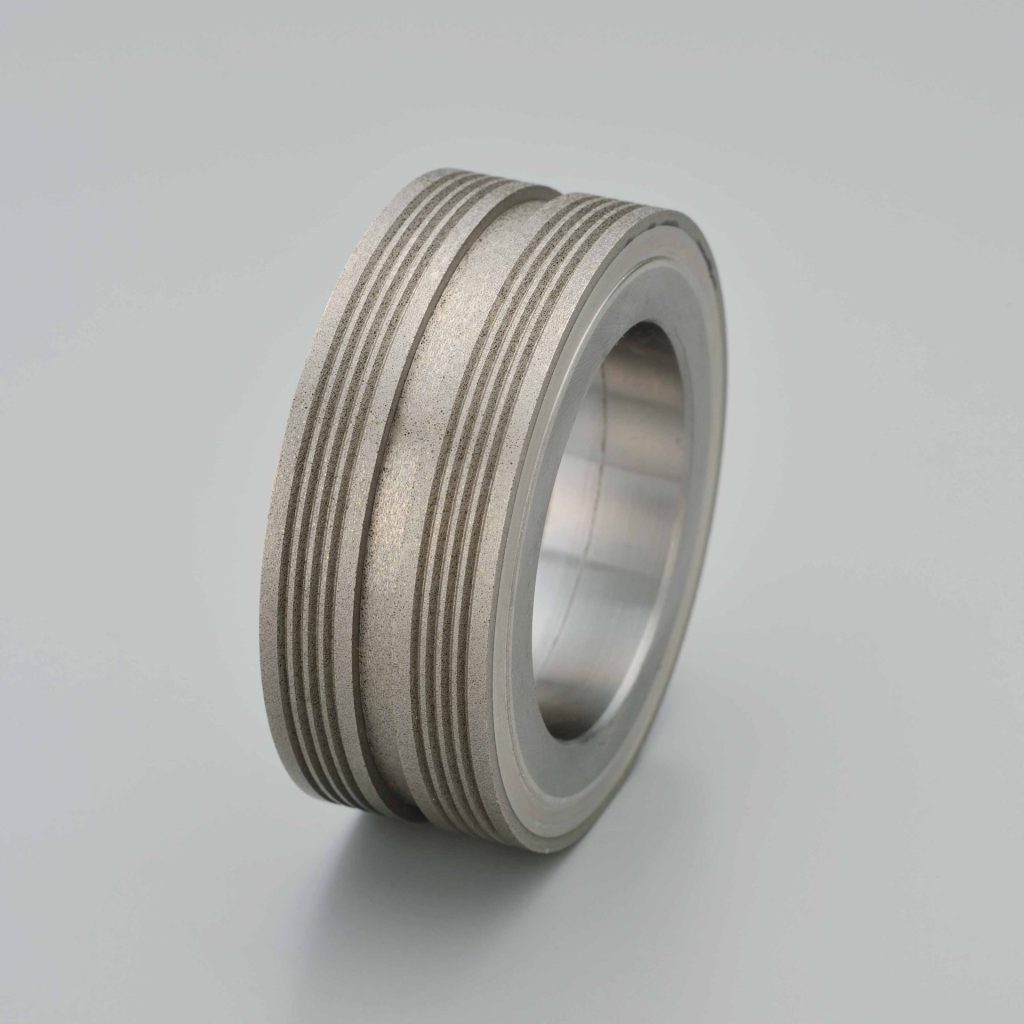

焼結方式

・ 粉末治金の手法でダイヤモンドを固定します。

・ 使用ダイヤモンドは比較的粗粒を使用しています。

・ 他方式のロータリドレッサに比較し頑丈で、修正再ラップしても切れ味に変化が少なく、修正再使用が可能です。

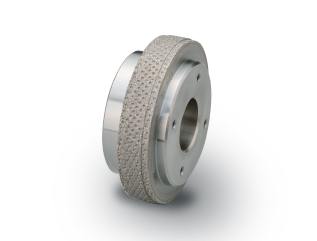

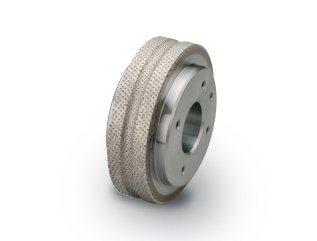

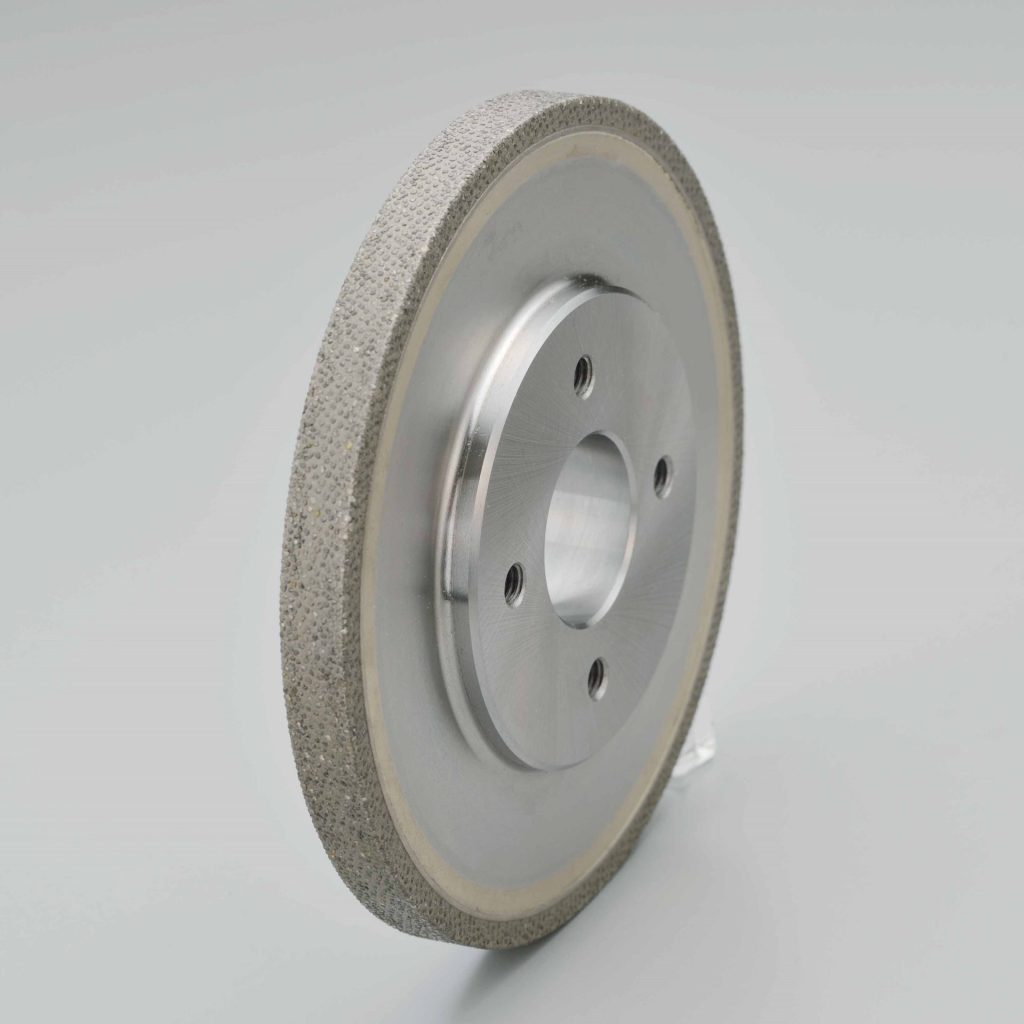

電鋳タイプ

・ ダイヤモンド粒を電気メッキ工法で固定します。

・ ダイヤモンドは焼結方式と比較して細粒を使用し高分布密度で表面粗さがよく、長寿命です。(当社対象製品:SCタイプ)

・なお、ダイヤモンドの分布密度の調整は可能です。(当社対象製品:HSタイプ、DDタイプ)

・ 製造工程に高温処理が無く、熱歪が極めて少なく微細複雑形状、高精度の形状向きです。

・ ダイヤモンドの先端形状は、ラップ成形を最低限に抑えますので、鋭い形状です。

ドレッシングの条件

ドレッシングの条件は、研削ホイールの性能や仕上がり品質に大きく影響を与える要因となります。以下に主なドレッシング方法ごとの条件を示します。

| トラバース方式 | プランジ方式 | スルーイン方式 | |

| ロータリドレッサ回転方向 | アップカットまたはダウンカット | ダウンカット | ダウンカット |

| 回転数 | 500~1000min-1 | 800~1000min-1 | 300~1000min-1 |

| ドレス切込み / 毎回 | 0.01mm/毎回 | 0.3mm/min | 0.005mm/毎回 |

| ドレス回数 | 1往復 | - | 5往復 |

| ドレスアウト回数 | 1往復 | 3~5sec | 3往復 |

| 総ドレス量 | 0.02mm | 0.02mm0 | 0.05mm |

| ドレス速度(トラバース方向) | 500mm/min | - | 1000mm/min |

ロータリドレッサの駆動装置

小型汎用ツルーイング装置

砥石修正装置を装備していない汎用研削盤に、ロータリドレッサ・ダイヤモンドツルアの駆動装置を設置することで、高精度・高能率なドレッシング・ツルーイングが可能になります。

ジェイテクトグラインディングツールのロータリドレッサ

技術資料

限定公開資料も無料でご利用いただけます

動画コンテンツやトラブルシューティングを限定公開しています。

フォームをご入力いただきますと、ダウンロード用のURLとパスワードをお送りします。

ジェイテクトグラインディングツールの技術

トヨタグループでの長年のエンジン部品加工の経験を基に、独自のホイール・ドレッサ開発技術を培いました。この技術力を活かして、お客様の具体的なニーズや要望に合わせたホイール・ドレッサの提案を行います。複雑な形状や特殊な材質の加工にも対応できるホイール・ドレッサを開発し、お客様の生産効率や品質の向上をサポートします。

なんでも相談室

研削に関するどんなお悩みでもご相談ください。研削加工の技術者が回答します。

テスト加工

お客様の被削材を弊社設備でテスト加工し、研削結果をご報告します。

貸出砥石

砥石の無料貸出を行っております。御社設備でのテスト加工が可能です。