ツルーイングとドレッシングとは(目的と評価軸の違い)

ツルーイングとドレッシングは、研削加工における砥石のメンテナンスと性能向上に不可欠な二つの作業です。一見似ているように見えるこれらの工程は、実際には異なる目的を持っています。この記事では、ツルーイングとドレッシングの目的と評価軸の違いについて詳しく掘り下げます。

目次

ツルーイングとドレッシングの違い

ツルーイングとドレッシングは、どちらも砥石をドレッサで削る行為ですが、その目的に違いがあります。ツルーイングは、新たに砥石を研削盤に装着した際の振れ取りや砥石形状が崩れた際の形状の修正を目的として行われます。一方、ドレッシングは砥石の研削性能がねらい通り出せるように目直しをすることを目的とします。

普通といしの場合、ツルーイングでもドレッシングでも同じような作業であり、違いを意識する必要はないが、超砥粒ホイールの場合は耐摩耗性が高く作業の難度が上がるため、ツル―イングとドレッシングそれぞれに細かい評価軸を設ける必要があります。

ツルーイングとドレッシングの違いについての詳細を解説していきます。

ツルーイング(形直し)

ツルーイングは、「形直し」とも呼ばれるように、砥石の形状を整える作業です。砥石の回転による研削では、砥石を研削盤に取り付けたら外周振れを修正する必要があります。

目的

ツルーイングの主な目的は次の2つです。

砥石を研削盤に取り付けた状態で砥石軸中心に対し真円に削ることで、回転時の外周振れを抑える。

砥石の振れは、工作物の表面粗さが粗くなったり、送りマークが発生したり、チッピングが発生したりするなど、様々な悪影響を及ぼします。そのため、ツルーイングによる振れ取りは重要であり、精度が求められます。

ワークの形状や加工方法に合わせた砥石の成形を行う。

研削加工の種類、工作物の材質、加工される部分の形状などに合わせて砥石の成形を行います。例えば、一般的な平面研削のために砥石の接触面を平らにする、内径研削やスリット研削の際に砥石のエッジを成形するなどがあります。

評価軸

評価方法は、測定器具を使用して砥石の形状精度や表面粗さを測定するものと、ツルーイングされた砥石を使用して実際の研削加工を行い、砥石の性能を評価するものの2つに分かれます。

主に超砥粒ホイールにおけるツルーイングの評価軸を説明します。

芯振れ

ダイヤルインジケーターなどの精密測定器具を使用して、砥石の中心軸からの偏心度、すなわち砥石の回転中の振れを評価します。

形状精度と公差

マイクロメーターなどを使用して、砥石の寸法や形状を測定し、設計図や仕様書の要件と比較します。砥石が所定の幾何学的形状(円形、角形、特定のプロファイルなど)をどれだけ正確に保っているかを評価します。

ツルーイング比(体積消耗比)

砥石の体積変化を測定(重量減少や寸法変化を測定)して、ツルーイング前後で消耗した砥石の量を算出します。これにより経済的コストを算出します。砥石の過度な摩耗は、ツルーイングの頻度やコストの増加につながります。

ドレッシング(目直し・目立て)

ホイール作業面の研削性能を高めるのがドレッシングです。超砥粒ホイールのツルーイング後は作業面に砥粒がほとんど突き出ておらず、切りくずを排出するためのチップポケットがありません。このチップポケットを創成することがドレッシングの役割です。

目的

ドレッシングでは切れ味や仕上げ面の向上を目指すため、以下が目的となります。

砥粒の突き出し高さを調整する

砥石の結合剤を微小に削り後退させることで、砥粒の突き出し高さを調整します。砥粒が適切に露出することで、研削時の切れ味が向上します。

砥粒の切れ刃を調整(砥粒をカットする)し、切れ味を出す

砥石の使用により、砥粒は摩耗し次第に平坦になっていきます。これを目つぶれと言います。これらの鈍化した砥粒を機械的にカットし、新しい鋭い切れ刃を生成します。

砥石表面の付着物を除去し、目詰まりを解消する

研削加工を重ねると、砥石の表面に金属片や加工残留物が付着し、砥石の目詰まりを引き起します。ドレッシングにより、これらの付着物を除去し目詰まりを防止します。これにより、砥石の研削能力が維持され、均一で効率的な研削が可能になります。

評価軸

砥粒突出し高さ

砥粒の突出し高さは、光学顕微鏡やレーザ顕微鏡などを用いて表面の砥粒の突出し高さを測定します。砥粒突出し高さは、砥石表面における砥粒の露出の程度を示します。

切れ味

切れ味は、研削テストを行うことで評価されることが一般的です。このテストでは、一定の条件下で材料を研削し、必要な力や電力消費、熱発生量を測定します。また、研削抵抗を測定することで、切れ味の良さを間接的に評価することもできます。

研削表面粗さ

研削表面粗さは、表面粗さ計で直接測定されます。この装置は、加工された工作物の表面を触針で走査し、その粗さを測定します。表面粗さの測定値は、Ra(算術平均粗さ)、Rz(最大高さ粗さ)などの指標で示されます。

ジェイテクトグラインディングツールのダイヤモンドドレッサ

研削作業におけるツルーイングとドレッシングは、加工精度、仕上げ面の表面粗さ、加工能率に影響を与えるため、非常に重要な作業です。普通といしも超砥粒ホイールもツルーイング・ドレッシングは通常、ダイヤモンドドレッサを使用しています。

工作物の多様化、ダイヤモンド砥粒や砥石組成の変容によりダイヤモンドドレッサも多様化しています。ジェイテクトグラインディングツールではお客様のご要望にお答えし、各種ダイヤモンドドレッサをご提供しております。

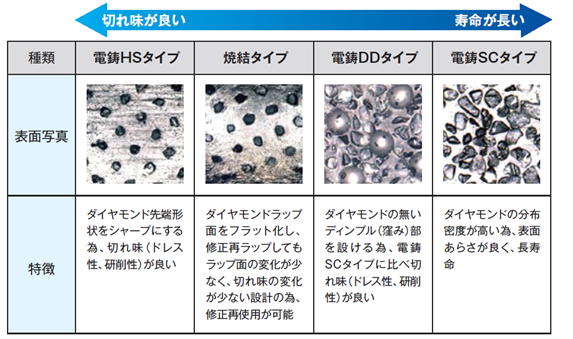

ロータリドレッサの種類は大きく分けると電鋳式と焼結式に分かれますが、弊社では電鋳式に電鋳HSタイプ、電鋳DDタイプ、電鋳SCタイプ3種類のラインナップがあり全部で4種類となります。

電鋳HSタイプ、焼結タイプはダイヤモンドの密度が低く、ドレス切れ味の高いタイプです。焼結タイプはダイヤモンドの先端形状が電鋳HSタイプに比べフラットになる為、切れ味が少し劣りますが、最初からフラット部が多い為、修正のため再ラップしても切れ味の変化が少ないことから再使用が出来るタイプになります。

電鋳式DD・SCタイプはダイヤモンドの密度が高く表面粗さ、寿命が良いタイプです。DDタイプは電鋳式のダイヤモンド密度を減らすためにダイヤモンド部表面に窪み(ディンプル)を設けて密度を減らし電鋳SCタイプより切れ味の良いタイプになります。

製品についてのお問合せや、その他研削加工に関する些細なご相談はこちらからお問い合わせください。