円筒研削における真円度不良の原因と対策

円筒の高精度部品において、真円度は非常に重要な幾何偏差の一つです。軸受の摺動部や高速回転部、密封面など数ミクロンの真円度の誤差が、振動や騒音、摩擦、密封性の低下といったトラブル発生の原因となる可能性があります。

本記事では、真円度の定義とその重要性、測定方法、円筒研削加工における発生原因と対策を解説していきます。

目次

真円度不良とは?その定義と重要性

真円度の定義

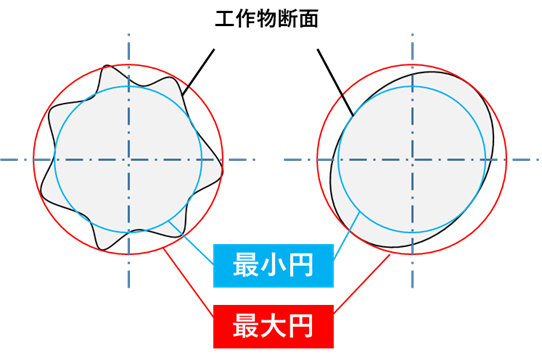

真円度とは、ある部品の断面がどれだけ理想的な円形に近いかを示す幾何公差の一つです。

真円度は、JIS B 0621より「断面の円形形体を二つの同心の幾何学的円で挟んだとき、同心二円の間隔が最小となる場合の,二円の半径の差」と定義されており、mmまたはµmで表示します。その数値が小さいほど高精度とされます。

例えば、図1において、最大円の直径が10.006mm、最小円の直径が10.000mmの場合、真円度は0.003mmとなります。

なぜ真円度は重要なのか?

真円度は、自動車、航空機、精密機械、医療機器など、多くの産業で重要視されています。特に真円度が求められる加工品の例としては、ベアリングや油圧部品、エンジン部品などが挙げられます。例えば、高速回転するベアリングは真円度が大きいと振動や摩耗を引き起こし、機械全体の性能や寿命に影響を与えます。シャフトなどの回転部品では振動や騒音の要因となる可能性があります。また、油圧バルブやパッキングなどでは、気密性が重要であるため、真円度が大きく影響します。このように真円度の精度は部品の信頼性や安全性に直結しており、真円度不良を防ぐことは製品の品質向上とトラブル防止において非常に重要です。

真円度の測定方法

真円度の測定には、真円度測定機や三次元測定機などが使われます。真円度測定機は、テーブルの上に工作物を置いてテーブルを回転させるタイプと、重量のある工作物に使用される検出器が回転するタイプがあります。三次元測定機における円測定では、X軸・Y軸・Z軸の座標値をデータとして蓄積するため、真円度の他にも測定後からさまざまな解析が可能です。真円度測定機は測定要素を決めてから測定し必要なデータのみを取得するため、測定項目が事前に決まっている場合は、三次元測定機よりも真円度測定機の方が効率が良いです。詳しくは測定機メーカへお問い合わせください。

もし測定機がない場合、ノギスやマイクロメータ、ダイヤルゲージなどのハンドツールで測定する必要があります。ノギスやマイクロメータを使用した場合の測定方法には、「直径法(2点測定)」があります。同じ断面上の2箇所の直径を測定し、その差を2で割ることで算出できます。楕円の場合この測定方法で可能ですが、歪な形状の場合は2箇所以上測定する必要があります。

さらに正確に測定したい場合、ダイヤルゲージを使用した「三点法」があります。Vブロックに測定対象を乗せ、同じ断面上における3箇所の頂点付近の振れ量を測り、その時の最大と最小の差で算出することができます。ただし、歪な形状の場合、形状により中心が上下し正確な真円度値が測定できないため、事前に形状が想定できるものにおける真円度測定となります。

研削加工における真円度不良の原因/対策

まずは考えられる真円度不良の要因を網羅的に理解しておきましょう。

真円度不良 トラブルシューティング

※モバイル表示ではスクロールしてみることが可能です➡

| 真円度 不良 | 要素 | 要因 | ||

| 砥石 | ・砥石の仕様不適 | |||

| ツルア | ・ツルアの摩耗 ・ツルアの仕様不適 | |||

| 研削液 | ・濃度が低い | |||

| 機械 | 砥石支持部 | ・砥石取付け不良 ・取付け部の劣化 ・動作精度不良 ・位置検知不良 | ||

| ツルア支持部 | ・ツルア取付け不良 ・取付け部の劣化 ・動作精度不良 ・位置検知不良 | |||

| 工作物支持部 | 主軸台 | ・スピンドルの摩耗 ・動作精度不良 ※駆動金具(ケレ)使用の場合 ・駆動金具(ケレ)の不良 | ||

| 心押台 | ・センタ部の劣化 ・センタ押し圧不良 | |||

| その他 | ※チャック使用の場合 ・締め付け量不適 ・締め付け位置不適 ※レストで工作物を固定している場合 ・レスト押し代不良 ・レストのバランス不良 | |||

| 研削液 | ・流量が多い ・研削液吐出不良 | |||

| 工作物 | ・センタ穴不良 | |||

| 条件 | ツルーイング条件 | ・切込み量が少ない ・送り速度が遅い ・ツルア周速度が遅い | ||

| 加工条件 | ・切込み量が多い ・砥石周速度が速い ・スパークアウト不足 | |||

砥石・工作物・ツルア取付け不良

まずは砥石・工作物の取付け不良がないかを確認しましょう。砥石または工作物に取付け不良が発生していると、回転軸に振れが発生し、真円度不良の要因となります。またツルアの取付け不良がある場合にも、回転軸に振れによりツルーイング不良が発生し、砥石の成形が正常に行われず真円度不良の要因となります。

砥石・工作物・ツルア支持部の劣化

砥石・工作物(主軸台、心押台)の支持部に劣化が生じていないか確認しましょう。砥石または工作物の支持部が劣化していると、回転軸に振れが発生し、真円度不良の要因となります。またツルアの支持部に劣化が生じている場合にも、回転軸に振れが発生し、ツルーイング不良が真円度不良の要因となります。

工作物のセンタ穴

工作物のセンタ穴を確認しましょう。センタ穴の精度が悪かったり、異物などが噛み込んでいると、回転軸が振れて真円度不良の要因となります。

ツルーイング

ツルーイング頻度

ツルーイングを定期的に実施しないと、砥石の形状に歪みが発生して真円度不良の要因となります。定期的にツルーイングを実施して、砥石の成形を行いましょう。

ツルアの状態

ツルアはツルーイングを行うためのメンテナンス工具です。ツルアが使用範囲を超えていたり、偏摩耗が発生していたりすると、砥石が正常にツルーイングされず、真円度不良の要因となります。ツルアの状態を確認し、摩耗している場合は交換を検討しましょう。

研削液

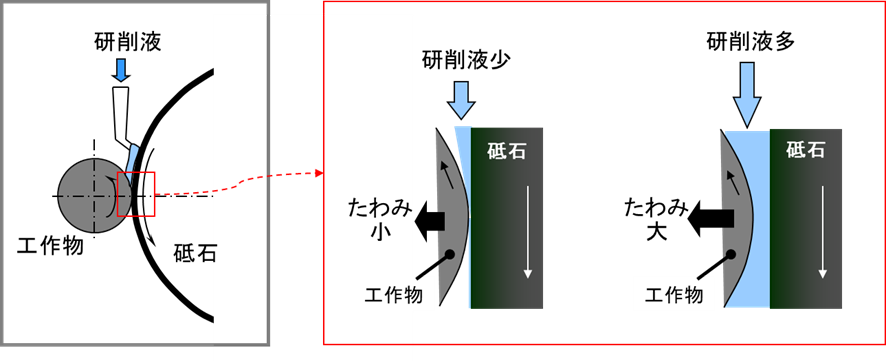

研削液の量が多い

下記図のように研削液の流量が多いと、工作物と砥石との間の水圧によりたわみが発生して真円度不良の要因となります。

研削液の濃度が低い

研削液の濃度が低すぎると、潤滑性の効果が十分発揮されず切れ味が低下して、真円度不良発生の要因となります。

機械の不具合

機械に不具合が生じている場合、設備の点検が必要になります。設備メーカへ相談し、設備の修理を検討しましょう。以下より真円度不良に影響する設備の不具合についてみていきましょう。

動作精度の不良

砥石支持部、工具支持部(主軸台)、ツルア支持部の動作精度不良などが真円度不良の要因となります。

押し圧、締め付け不良

工具支持部(心押台)の押し圧不良、チャックを使用している場合にはチャックの締め付け不良などが真円度不良の要因となります。

位置検知不良

砥石支持部、工具支持部(主軸台、心押台、チャック、レスト)、ツルア支持部の位置検知不良などが真円度不良の要因となります。

その他

研削液吐出不良が発生していないかも確認しましょう。

設備の不具合とは異なりますが、駆動金具(ケレ)を使用している場合は、金具に不良が発生していないかも確認しましょう。

加工条件/ツルーイング条件

加工条件

研削の切込み量が多すぎたり、砥石周速度が速すぎたりすると、重研削となり真円度不良の要因となります。また、削り残りの発生も真円度不良の要因となります。必要に応じてスパークアウトを実施、回数を増やすなどの対策を検討しましょう。

ツルーイング条件

ツルーイングの切込み量不足や、送り速度またはツルア周速度が不適切だと、砥石が正常にツルーイングされず真円度不良の要因となります。

砥石仕様/ツルア仕様

砥石仕様

砥石が目こぼれや目詰まり状態で砥石形状が歪んでいると真円度不良の要因となります。工作物材質に応じて適切な砥石仕様を選定しましょう。

ツルア仕様

ツルアの仕様が砥石に合っていない場合も、砥石が正常にツルーイングされず真円度不良の要因となります。ツルア仕様の変更を検討しましょう。

真円度不良が発生したときの確認方法

真円度不良の要因を特定するには、発生頻度や発生タイミングについて理解することが重要です。特に“発生頻度はどのくらいか” “真円度不良が起き始める前に変化点がないか”などを確認すると要因が見えてきます。以下内容が必ずしも要因となるとは限りませんので、早急に改善したい場合にはメーカーへ相談することをおすすめします。

単発で発生

この場合、工作物のセンタ穴が不要の要因となっている可能性が高いです。

急に不良が発生し始めるようになった

この場合、ツルーイング不良や、機械に不具合が生じている可能性が高いです。

砥石や工作物、ツルアの交換後から発生

この場合は、取付け不良が要因となっている可能性が高いです。

ツルーイング直後から発生

この場合はツルーイング不良が要因となっている可能性が高いです。

タイミングがわからず、徐々に悪くなってきている

この場合、劣化が原因となっている可能性が高いです。劣化が発生する可能性のある箇所を確認しましょう。たとえば以下のようなところです。

- 砥石、工作物、ツルアの支持部が劣化している

- ツルアの使用限界

- 研削液の突出不良

- 機械の不具合

上記で改善できない場合、砥石仕様変更や加工条件も検討してみましょう。

ジェイテクトグラインディングツールの超砥粒ホイール

ジェイテクトグラインディングツールはトヨタグループ唯一のダイヤモンド工具メーカーで、多岐にわたる製品の研削用ダイヤモンド砥石やドレッサを製造しています。その開発力と技術力で、世界一のものづくりを目指しています。

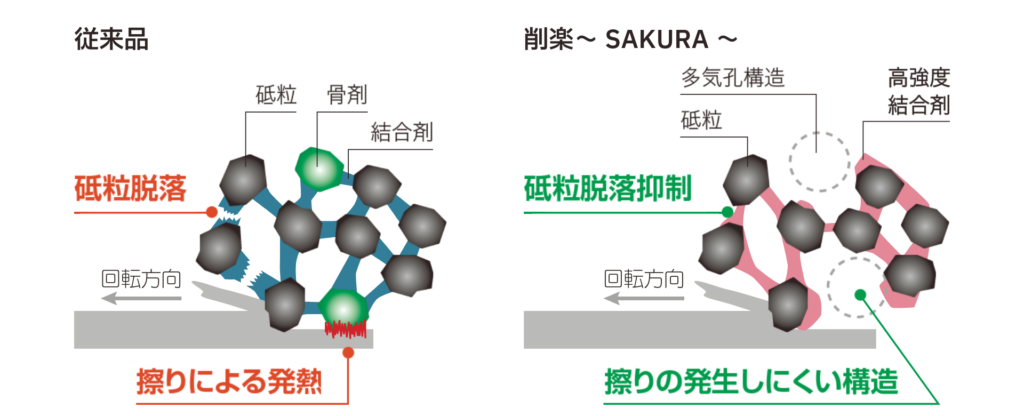

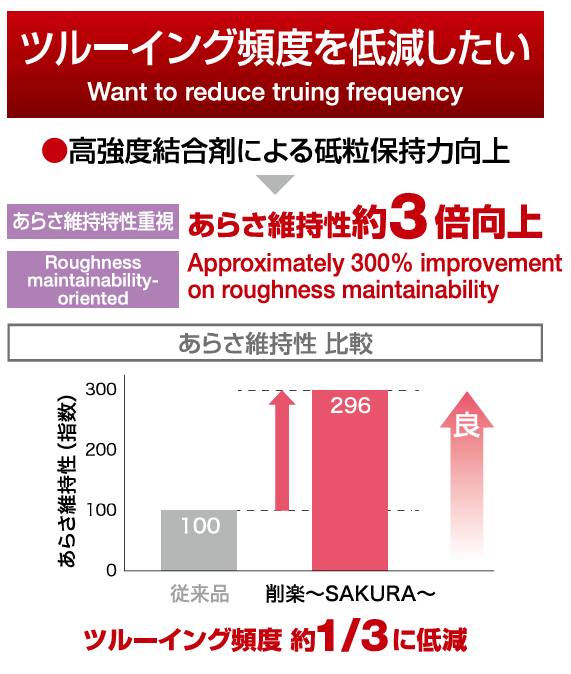

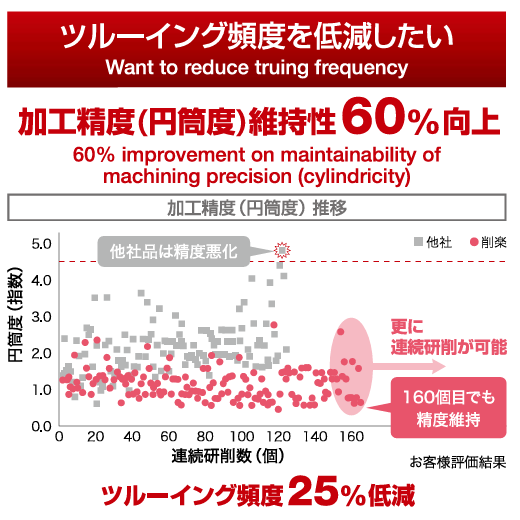

ビトリファイドCBNホイール 削楽~SAKURA~

削楽~SAKURA~

- 強度結合剤による砥粒保持力向上

- 多気孔構造による切れ味向上

加工事例

加工事例

製品についてのお問合せや、その他研削加工に関する些細なご相談はこちらからお問い合わせください。