石英ガラスの特性と研削方法

石英ガラスは、高い透光性や耐熱性、耐薬品性などの特性を持ち、光通信や半導体産業、化学産業など、さまざまな分野で使用されています。その一方で、硬度が高く脆いという特性があり、加工しにくい材料でもあります。 本記事では、石英ガラスの特性とその性質を考慮した研削のポイントについて詳しく説明します。

目次

石英ガラスとは?

石英ガラスの原料は、高純度な二酸化ケイ素(SiO2)であり、製造方法により溶解石英と合成石英の2種類に分かれます。

溶融石英は、二酸化ケイ素(SiO2)の天然水晶を2000℃以上の高温で溶融することで製造され、製造コストのメリットから半導体製造用など様々な用途で使用されています。

合成石英は、四塩化ケイ素から化学気相蒸着を用いて製造されます。溶融石英と比べて純度が高く、均一性や透過性が高いため、光学部品や半導体製造用フォトマスクなどの用途で使用されています。

石英ガラスの特性と用途

石英ガラスは、次のような特徴を持っており、他のガラスにはない特性があるため様々な用途で使用されています。

透光性が高い

石英ガラスは非常に純度が高いため、可視光、赤外線、紫外線など広範囲の波長において透過率が高い特徴があります。

耐熱性が高い

軟化点が約1700℃と非常に高く、熱膨張率も小さいため、高温環境や急激な温度変化にも耐えられます。

耐薬品性が高い

化学的に安定しているため、薬品に侵されにくい特徴があります。

これらの特徴的な性質を活かし、下記のような用途で活用されています。

光ファイバ

光ファイバとは光信号の伝送路であり、光ファイバの中を電気信号から光信号に変換された波が伝送されています。光ファイバは、高純度ガラス繊維でできており、原材料には一般的に石英ガラスが使われます。透過性が高い特徴を持つ石英ガラスは、1km先までほとんど減衰することなく光の波を伝えることができます。光ファイバは光通信関連や、内視鏡など医療産業でも多く使用されています。

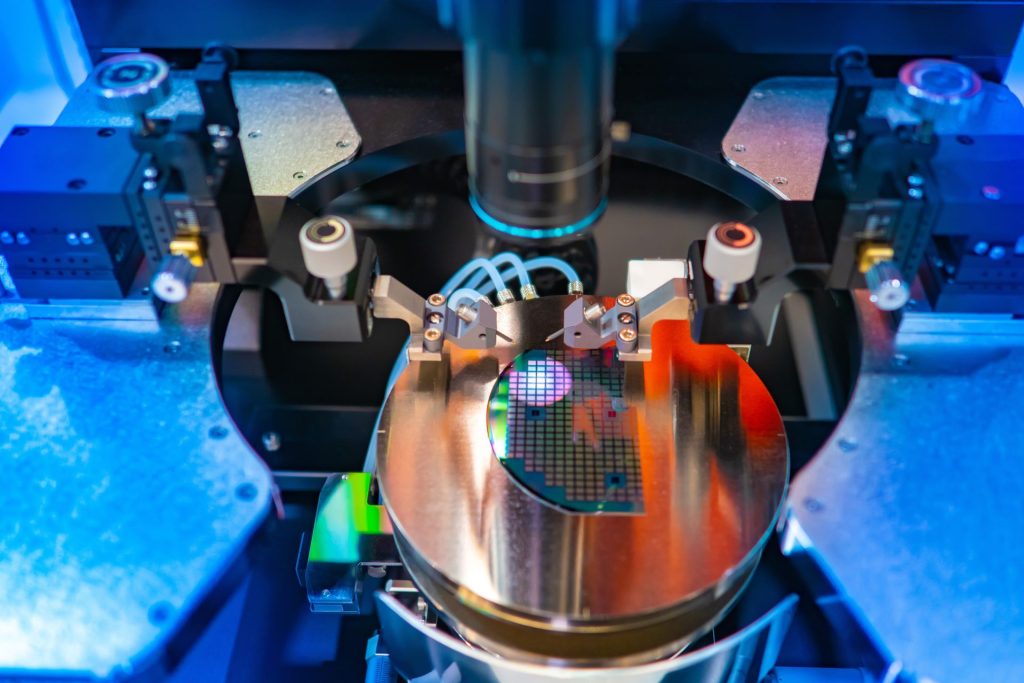

半導体製造用部材

半導体の製造には、熱処理や露光など高温環境を伴う工程があります。半導体製造関連の部材に金属が含まれていると、金属が溶け出し不純物が混入してウェーハに悪影響を与える可能性があるため、高純度で高耐熱性、耐薬品性の特徴をもつ石英ガラスを使用することで、高品質なウェーハ製造を可能にします。露光工程で使用されるフォトマスクや、半導体製造装置内で使用されるウェーハボート、炉芯管などに石英ガラスが使用されています。

理化学用器具

化学産業では、様々な物質を扱うため、研究用の理化用器具には、高耐熱性、高耐薬品性、低熱膨張性の特徴もつ石英ガラスが古くから使用されています。ただし、フッ酸、リン酸、アルカリ・アルカリ金属化合物の溶液やそれらが存在する環境では、腐食する可能性があります。

石英ガラスの研削方法

石英ガラスは優れた特性を持っている反面、硬脆材料であり工具や材料の回転による振れ、偏心、機械の振動が、材料の亀裂の発生や進行に影響します。ここでは、石英ガラスの研削方法について説明します。

研削ホイールの種類と特徴

石英ガラスの研削では、一般的に、メタルホイールが使われます。メタルホイールは特に硬い素材や研削熱の大きい研削に適したホイールです。結合剤に金属を使用することで、砥粒が均等に固定され、ホイールの持続的な切れ味と耐久性を実現します。さらに、研削時の抵抗が少なく、ホイールの熱劣化も軽減されるのが特徴です。

要求される加工精度が高い場合には、番手が細かいレジンホイールが選ばれます。レジンホイールは、砥粒を固定するための結合剤として熱硬化性の合成樹脂を使用しています。この樹脂ボンドの特徴は、柔軟性が高いことにあり、加工時の表面仕上げが滑らかになり、優れた仕上がりを実現します。さらに、レジンボンドは新しい砥粒が表面に出やすいため、研削中も鋭利な状態を維持しやすいのが特徴です。 ただし、その柔らかさゆえに、耐久性には注意が必要です。

石英ガラスの研削における課題と解決策

石英ガラスの研削において、加工中に発生する問題の一つにチッピングがあります。ここでは、石英ガラス研削におけるチッピングの要因と対策を説明します。

チッピング発生の要因

石英ガラスには硬度が高い、熱伝導率が小さい、引張強さ(伸び)が小さい、などの特徴があります。硬度が高いと砥粒が上滑りしやすく、熱伝導率が小さいと加工点が局所的に高温になりやすくなり、石英ガラス研削では砥粒が摩滅しやすいです。砥粒が摩滅すると、切れ味不良となり砥石と工作物の間に衝撃が生じやすくなります。石英ガラスは硬脆材料であり、引張強さや伸びが小さいため、衝撃に対して脆く、加工中の振動や衝撃によってチッピングが発生します。

チッピングの対策

この章ではチッピングの対策について解説します。

チッピング量は切屑と同様、砥粒径に依存し、砥粒径を小さくすることでチッピング量も低減すると考えます。しかし、チッピング量が砥粒径よりも大きい場合、切れ味不良や砥石の振れなどメンテナンス不足により、砥石と工作物に衝撃が生じて発生していることが考えられます。この場合、砥粒径を変更しても、衝撃が生じている要因が対策されていないためにチッピング量は低減されません。そのため、まずは現状のチッピング量を確認してから、最適なチッピング抑制の対策方法を見極めましょう。

メンテナンスによるチッピング抑制

砥粒径より大きいチッピングが発生している場合は、まずメンテナンスを行いましょう。

砥石の状態や砥石の振れをチェックし、ドレス(目立て)やバランシングを適切に行うことで、チッピング量を抑制することができます。

ドレス(目立て)

砥石の突き出し量が適量であることを確認し、必要に応じてドレス(目立て)を行います。定期的なドレスで切れ味不良によるチッピング発生を抑制しましょう。

振れ取り

砥石の振れを最小限に抑えるために、バランシングや振れ取りを実施します。振れが大きいと、不均一な研削が生じチッピングの原因となります。バランシングや振れ取りを行って振れによるチッピング発生を抑制しましょう。

条件または仕様変更によるチッピング抑制

メンテナンスをしてもチッピングが抑制できない場合、研削条件や砥石仕様の変更を検討します。

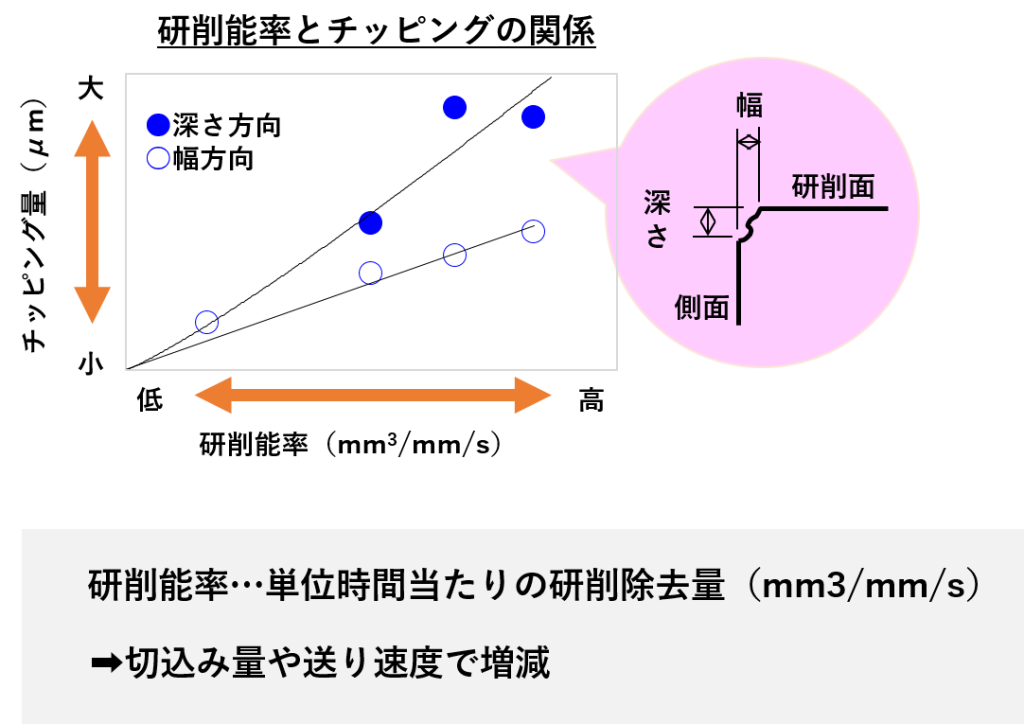

研削能率の調整

メンテナンスによる対策で大径チッピングが解消されない場合、砥粒径と同等のチッピング量になるまで研削能率を下げることをおすすめします。研削能率を下げることはチッピング抑制に有効的な対策ですが、一方で生産性は下がります。そのためチッピング量と研削能率の関係性から研削条件を決定することが重要です。

砥石の仕様変更

砥粒径同等のチッピング量から更に低減したい場合は、砥粒の細粒化を検討します。上記で説明したようにチッピング量とは欠けの深さのことであり、欠けの深さは砥粒径に依存します。そのため細粒にすることで、チッピング量を低減することができます。

これらの対策を組み合わせることで、石英ガラスの加工におけるチッピングのリスクを効果的に抑えることができます。

ジェイテクトグラインディングツールの超砥粒ホイール

ジェイテクトグラインディングツールはトヨタグループ唯一のダイヤモンド工具メーカーで、様々な業界向けの高精度加工かつ生産性向上に寄与するホイール・ドレッサの製造を追求しています。

ガラス研削のチッピングを抑制するメタルホイール「テラメイトMT3」

「テラメイトMT3」は新開発結合剤+添加剤により、砥石のボンドと被削材のガラスの研削抵抗を減らしてチッピングを抑制します。

メタルホイールはその強靭さから、工具・金型分野、セラミックスや航空宇宙分野における高能率研削に多く使用されます。弊社新メタルホイール(MT3)はフィラーや砥粒種の調整により、研削抵抗と砥石寿命を高い次元で両立した革新的メタルホイールです。

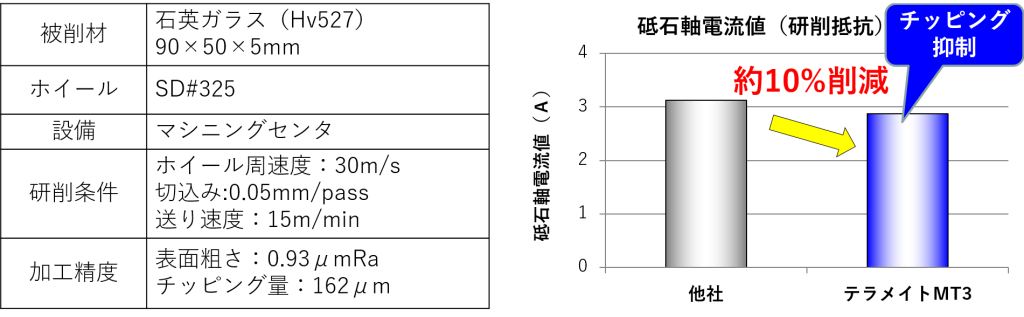

平面研削石英ガラス加工事例

研削抵抗を低減しチッピング量の低減が可能で、石英ガラス研削の精度向上に貢献します。

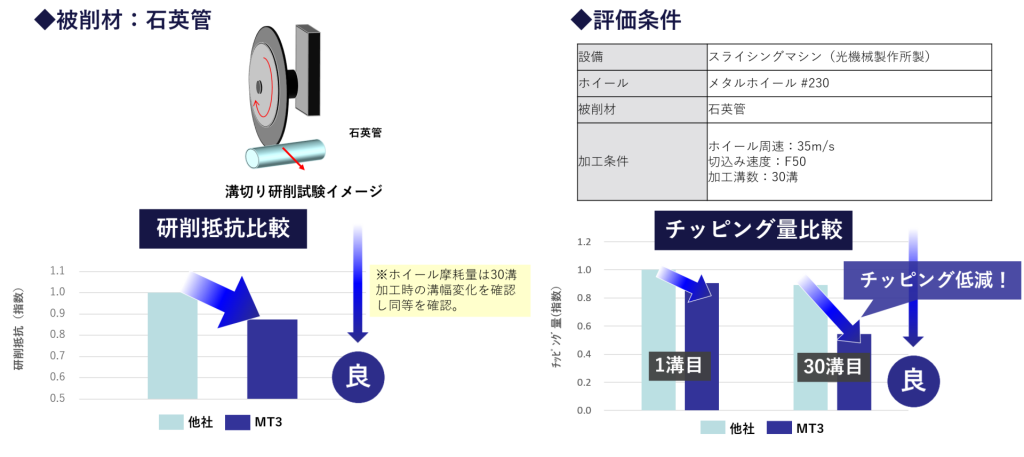

石英溝入れ加工事例

研削抵抗を低減しチッピング量の低減が可能で、石英溝入れの精度向上に貢献します。

製品についてのお問合せや、その他研削加工に関する些細なご相談はこちらからお問い合わせください。