研削加工におけるビビリの原因と対策

研削加工において、ビビリは大きな問題となります。本記事では、研削におけるビビリの形態と原因、及びビビリを抑制するための対策方法を詳しく解説します。

目次

研削加工におけるビビリとは

研削加工におけるビビリとは、研削砥石と工作物の間に一定の振幅で発生する振動現象のことです。

研削におけるビビリの影響

研削加工時にビビリが発生すると、工作物表面に筋模様や波紋が生じ、仕上げ面品質が悪化してしまいます。仕上げ面が悪化した部品を製品に組み込むと、異音や振動の原因となる恐れがあります。

研削のビビリの形態と原因

研削加工中に発生するビビリは、加工精度や仕上げ面品質を低下させ、製品性能へ影響を与えます。ビビリの形態と原因を理解し、適切な対策を行いましょう。

ビビリには大きく分けて2種類あります。1つは外部の振動源によって引き起こされる「強制ビビリ」、もう1つは砥石と工作物の相互作用によって自発的に発生する「自励ビビリ」です。それぞれの発生原因を以下より解説します。

強制ビビリ

強制ビビリは、外部からの振動によって引き起こされる現象です。主な原因としては、以下のようなものが挙げられます。

床面から伝わる周辺設備の振動

研削盤周辺の設備の振動が、床面を伝わって影響を及ぼすことがあります。

研削盤内部の駆動装置で生じる振動

研削盤内部のモーターやギヤなどの駆動装置や送り動作に伴うテーブルの振動、クーラントポンプの脈動などが内部振動源となる可能性があります。

砥石の取り付け振れ

砥石の取付け振れがあると、砥石中心と回転軸中心のずれにより回転時に振動が発生する可能性があります。

▼動画で見る▼

砥石のバランス不良

砥石バランスがとれていないと、回転時に振動が発生する可能性があります。

▼動画で見る▼

強制ビビリは外的な要因によるため、振動源を特定して対策を講じることが重要です。床面の振動対策、研削盤の適切な保守点検、砥石のツルーイングなどが有効な手段となります。

自励ビビリ

自励ビビリは、砥石と工作物の間で生じる振動が増幅されることで発生するビビリです。

再生ビビリ

再生ビビリは、一回転前の加工で加工面に生じたうねりが、次の回転で加工面に再生され、加工面のうねりが次第に増幅されていきビビリが発生します。砥石と工作物の間に発生するうねりの要因には、砥石の摩耗や目詰まり、砥粒脱落などにより砥石外周の形状が不均一になる、切れ味不良により砥粒が十分に突き出しておらず研削時に結合剤に当たってしまうなどがあります。定期的なツル―イング・ドレッシングによる砥石形状の修正や目立てが重要です。

研削におけるビビリの対策

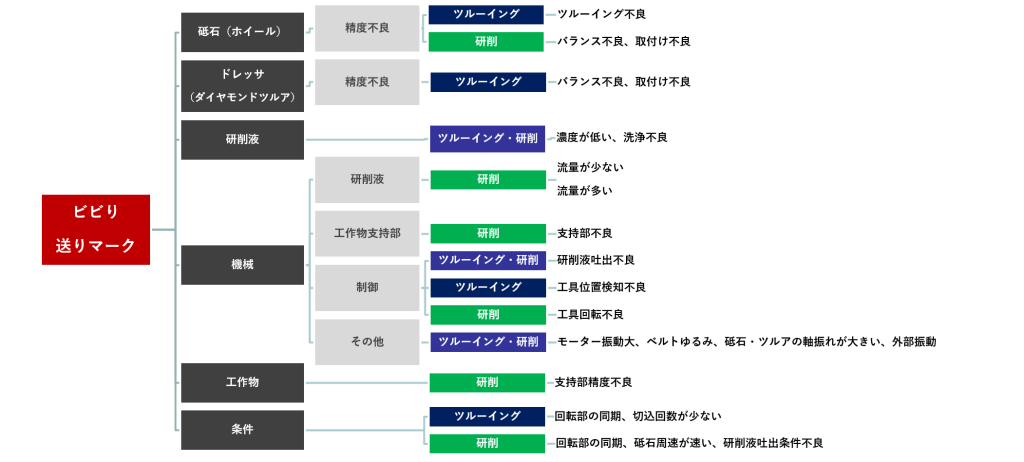

この章では、ビビリの発生原因に応じた対策方法について、砥石(ホイール)、ドレッサ(ダイヤモンドツルア)、研削液、機械、工作物、条件設定の各側面から要因を解説します。

まずは、良好な研削やツル―イングが行われているかを確認し、適正な状態が確認できた上で、更にビビリを抑制したい場合は、振動が発生している要因を特定して設備の点検や修理・砥石仕様変更を検討しましょう。

砥石のメンテナンス

ビビリが発生した場合、まずは砥石のメンテナンスを行いましょう。

バランス不良・取付不良

砥石起因でビビリが発生する要因には、砥石のバランス不良、取付不良があります。アンバランスな状態で砥石を回転させると、砥石だけでなく機械全体が振動する可能性もあります。取付け状態を確認し、バランスの取れた状態に修正しましょう。

ツルーイング不足

砥石起因によりビビリが生じるもう一つの要因は、ツルーイング不足です。

摩耗などにより砥石の形状が崩れるとビビリが発生してしまうため、定期的にツルーイングを行い形状を修正しましょう。

ドレッシング不足

レジンホイールの場合、砥粒の突き出し量が十分に確保されておらず、研削時に結合剤に当たって振動が発生し、ビビリの要因となっている場合があります。定期的にドレッシングを行いましょう。

ダイヤモンドツルア

ダイヤモンドツルアは、主に超砥粒ホイールの形状修正(ツルーイング)に使用されるドレッサの一つです。ダイヤモンドツルアのバランス不良や取付け不良の場合、砥石が正常にツルーイングできずビビリの原因となります。取付け状態を確認し、バランスの取れた状態に修正しましょう。

工作物

工作物の取り付け方が不完全だと、振動が伝わりやすくなりビビリが発生する可能性がるあります。

また、配置不良の場合もビビリが発生します。円筒研削の場合、センターに取り付けた状態が適切であるか確認しましょう。

研削液

研削液には以下のような機能があります。

冷却作用

研削時の熱を冷却し、工作物の熱変形を防ぐ。

潤滑作用

研削点の潤滑により、研削抵抗を低減する。

洗浄作用

切りくずを排出し、砥石の目つぶれを防ぐ。

これらの機能が適切に発揮されることで、ビビリの発生を抑制できます。

一方、研削液の管理が不十分になると、冷却性能の低下による工作物の熱変形、潤滑性能の低下による研削抵抗の増大、洗浄性能の低下による砥石の目つぶれなどが発生します。

研削液が原因でビビリが発生した場合は、研削液の濃度が低い場合があるので、希釈濃度を調整してください。

また、研削液に異物が含まれているとビビリや引っかき傷の原因となるため、清浄な研削液を使用しましょう。

機械

機械の状態もビビリ発生の要因となることがあります。適切な機械の選択と適切な設定が重要です。

主なビビリの原因と対策としては、以下の点が挙げられます。

研削液

ツルーイングや研削の際に使用する研削液は適切な量を供給しましょう。

供給量や供給圧が低すぎたり、高すぎたりするとビビリが発生する可能性があります。

工作物支持部

工作物支持部に不良がないか確認しましょう。

制御

研削液突出不良、工具の位置検知不良、工具回転不良が起こっている可能性があります。 設備の点検を行い、修理が必要でないか確認しましょう。

その他

モータの振動や外部振動が伝播したり、ベルトのゆるみや砥石・ダイヤモンドツルアの軸触れが起こったりするとビビリが発生します。外部振動がある場合は、機械のマウントに免震効果のある材料を用いたり、独立基礎の上に据え付けたりする方法も有効です。また、設備の点検を定期的に行い、研削盤内部の振動が影響していないか確認しましょう。

研削条件

研削条件は、ビビリの発生に大きな影響を与えます。適切な条件設定により、ビビリを抑制することができます。

各種研削方法共通のビビリ発生に影響する条件には、以下のようなものが挙げられます。

スパークアウト

工作物の研削残りがビビリ発生の要因となっている可能性があります。スパークアウトの回数を増やして、研削残りを除去しましょう。

切込み量/送り速度/工作物周速度

切込み量を大きくする、送り速度を速くする、工作物周速度を速くするなどの変更を加えると、研削抵抗が増加してビビリが発生しやすくなります。

ビビリ発生頻度と研削能率のバランスを見て、研削条件を調整しましょう。

研削液条件

研削エリアに十分な量を供給できているか、研削エリアに直接当たるように吐出できているかなど、研削液の吐出条件も確認しましょう。

ツルーイング条件

ツルーイング条件も、砥石の目つぶれを防ぐためにビビリ対策として重要です。ビビリが発生した場合は、ツルーイングの切り込みや送り、回数を変更しましょう。

円筒研削の場合、下記のような要因も考えられます。

工作物周速度

工作物と砥石の回転数が同期しないように注意しましょう。

ツルーイング条件

ダイヤモンドツルアと砥石の回転数が同期しないように注意しましょう。

これらの条件は、お互いに関連しており、総合的に最適化する必要があります。工作物の材質や形状、要求精度などを考慮して、最適条件を見つけましょう。過去の事例や理論値を参考にしつつ、実機でのテストを行うことが肝心です。

砥石仕様変更

ビビリ発生の頻度が高く、ツルーイング・ドレッシングによるメンテナンス頻度を改善したい場合は砥石の仕様の見直しを行いましょう。

適切な砥石を使用することで、ビビリの発生を最小限に抑えることができます。

ビビリ発生時の砥石表面状態からみたビビリの要因と、その要因から砥石仕様の具体的な見直し方法を下記説明します。

ホイール表面が目詰まり状態の場合

結合剤

目詰まり状態の場合、チップポケットが十分に確保されておらず切り屑や砥石屑が詰まっていることが考えられます。チップポケットを維持しやすい結合剤による砥石の採用を検討しましょう。

ホイール表面が目つぶれ状態の場合

砥粒/集中度

目つぶれ状態の場合、砥粒の切れ味低下が影響している可能性があります。破砕性の良い砥粒の採用や、一回り粗い砥粒の採用、または砥粒の集中度を低くすることを検討しましょう。

結合剤/結合強度

目つぶれ状態の場合、結合剤の強度が高く砥粒がうまく目替わりしていない可能性があります。結合剤の結合強度を下げることを検討しましょう。

ホイール表面が目こぼれ状態の場合

砥粒/集中度

目こぼれ状態の場合、砥粒一個当たりにかかる負荷が大きく砥粒脱落が発生してしまっている可能性があります。 集中度を高くすることを検討しましょう。

結合剤/結合強度

目こぼれ状態の場合、砥粒保持力が十分でない可能性があります。結合剤の結合強度を上げる、または砥粒保持力に優れた結合剤の採用を検討しましょう。

ビビリの発生には、ここまで紹介してきたように、ツル―イング・ドレッシング不足、研削液の最適化、加工条件やホイール選定などが関係しています。ビビリの原因がどこにあるかを見極め、総合的な対策を立てることが大切です。

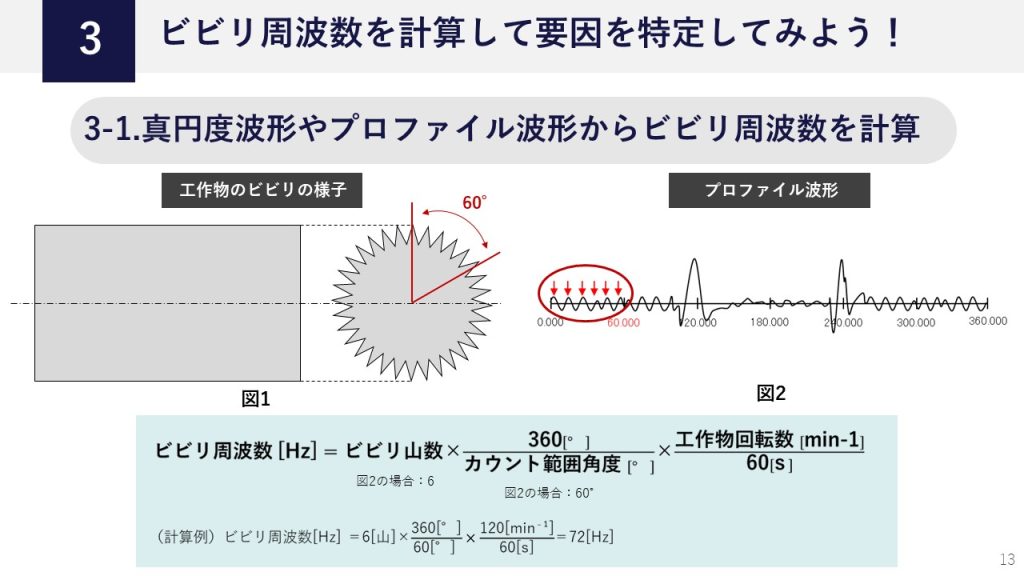

研削ビビリ模様から要因を特定しょう

円筒研削時のビビリ要因徹底解説とビビリ周波数の要因特定方法に関する技術資料を公開しています。

是非ダウンロードしてトラブル発生時にお使いください。

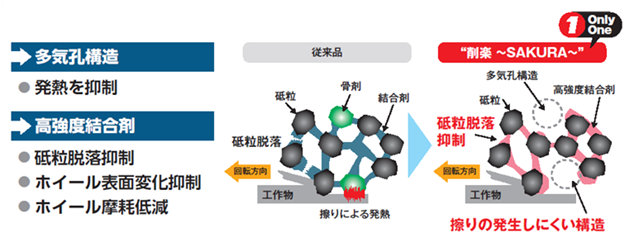

ジェイテクトグラインディングツールのビトリファイドCBNホイール「削楽~SAKURA~」

削楽~SAKURA~”は、新開発の「多気孔構造」と「高強度結合剤」により、加工点の発熱抑制や、砥粒脱落抑制、ホイール摩耗低減を実現いたします。

研削抵抗低減によるビビリ発生抑制

「削楽~SAKURA~」は、加工精度(表面あらさ)を維持しつつ、研削抵抗29%を実現いたしました。

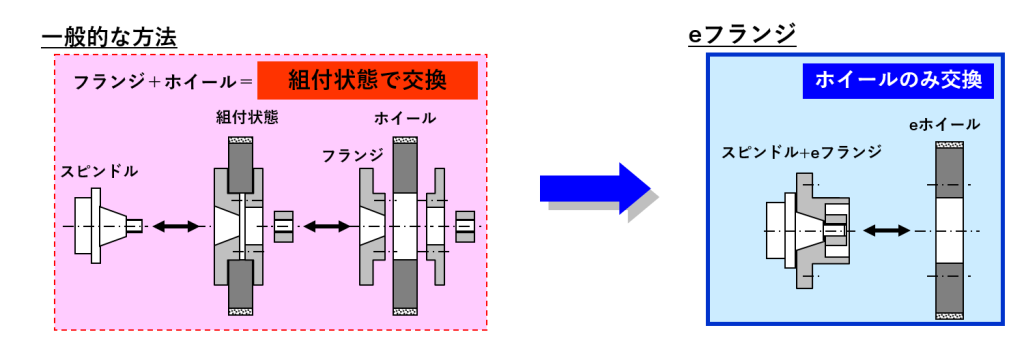

バランス不良・取付け不良・振れによるビビリ発生抑制

削楽~SAKURA~は、砥石軸がテーパー式の場合、弊社製フランジ「eフランジ®」と一緒に使用することで、砥石交換作業時のバランス修正が不要で、取付け振れの精度を向上させることが可能です。

研削加工におけるお悩みのご相談はジェイテクトグラインディングツールへ

ジェイテクトグラインディングツールでは、長年の経験と実績に裏打ちされた当社の研削技術ノウハウを最大限に活用し、お客様の研削加工の課題解決をサポートいたします。

研削加工に関するお悩みやご質問がございましたら、「研削加工なんでも相談室」をご活用ください。当社の研削技術に関する専門家が、お客様からのお問い合わせに丁寧に対応いたします。

研削加工なんでも相談室では、研削トラブルの原因解析や製品選定のアドバイスなど、さまざまな内容の相談を受け付けております。お客様の抱えるお困りごとに合わせて、最適な解決策をご提案いたしますので、お気軽にご相談ください。