目こぼれ・目つぶれ・目詰まりの現象と研削加工への影響

研削加工中、砥石の表面状態は常に変化し続けます。研削トラブル発生の要因となる砥石表面状態の主なパターンには、「目こぼれ」「目つぶれ」「目詰まり」の3パターンがあります。これらを正しく見極めて最適な対策方法を実施することが、トラブル発生を防ぐ近道となります。今回の記事では、「目こぼれ」「目つぶれ」「目詰まり」の定義と要因、対策方法を徹底解説していきます。

目次

目こぼれとは?目こぼれから起因する研削トラブル、その要因と対策

この章では、目こぼれについて解説していきます。

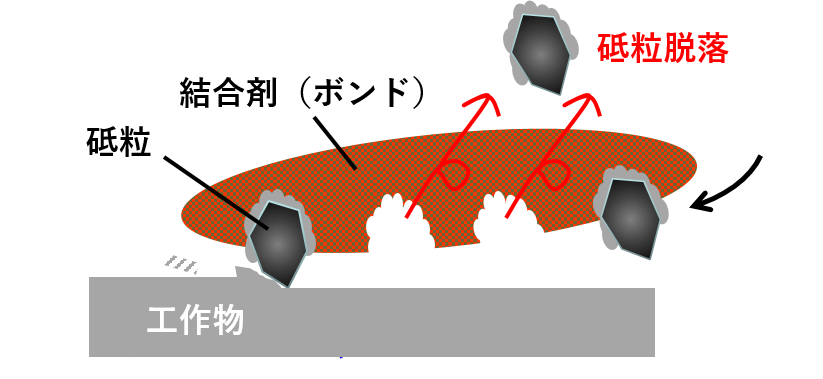

目こぼれとは?

目こぼれとは、研削加工において砥石の表面に生じる現象で、砥粒が結合剤から脱落してしまう状態を指します。この現象は、砥粒を掴んでいる結合剤が、研削抵抗に対して保持力が足りなくなった場合に発生します。

例)レジンホイール

目こぼれから起因するトラブル:表面あらさの悪化、砥石摩耗大、スクラッチ

目こぼれが発生すると、有効砥粒数が少なくなり切れ味が一時的に向上するという特徴がありますが、同時に表面あらさが粗くなり品質が悪化してしまうリスクがあります。さらに砥粒1つ当たりの仕事量が多くなることで更なる目こぼれにつながり、砥粒が次々と脱落して砥石の摩耗が激しくなることが特徴です。また、砥粒脱落が微細なごみとなり、スクラッチ発生の要因にもなります。

目こぼれが発生する主な要因

前述のとおり、目こぼれは研削抵抗に対して結合剤の保持力が足りなくなった場合に発生するため、柔らかい結合度を持つ結合剤の砥石を使用した場合や、重研削の条件などで起こりやすくなります。

目こぼれの抑制対策

目こぼれが要因でトラブルが発生した場合、以下の対策を検討しましょう。

砥石の仕様選定

結合剤の柔らかさが要因となる場合には、より硬い結合度を持つ砥石を使用することが推奨されます。また、集中度を上げることも有効的です。砥粒一粒当たりの仕事量が少なくなり、砥粒への負荷が小さくなるため砥粒脱落を防ぐことができます。

加工条件

加工条件の見直しも大切です。具体的には、切込み量を減らす、送り速度を下げる、砥石回転数を上げる、といった研削条件を調整することで、砥粒への過剰な負荷を小さくすることができます。

研削液

研削液の使用が適切かどうかも重要です。研削液は砥石と工作物の間の摩擦や、温度上昇を抑える効果があるため、加工時の結合剤へのダメージを軽減することができます。

目つぶれとは?目つぶれから起因する研削トラブル、その要因と対策

この章では、目つぶれについて解説していきます。

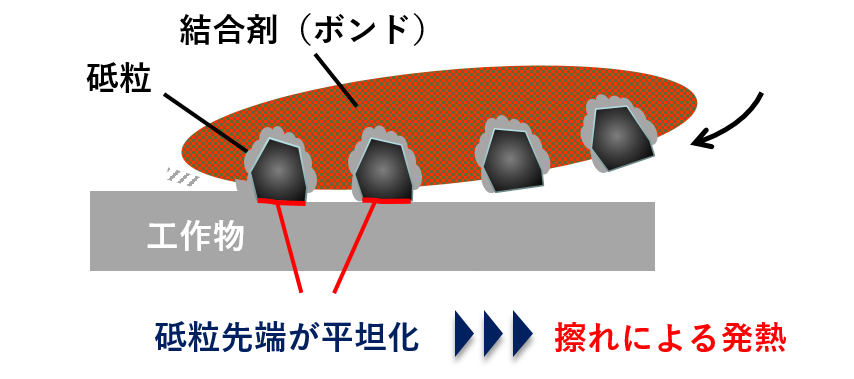

目つぶれとは?

目つぶれとは、砥粒先端が摩耗によって平坦化し、切れ味が低下している現象を指します。

例)レジンホイール

目つぶれから起因するトラブル:研削焼け、研削割れ、ビビリ

目つぶれは発生すると、砥粒の接触面が広くなり表面粗さが良くなる反面、摩擦が増大して工作物の表面温度が高くなり、研削焼け・研削割れ・ビビリなどを引き起こす要因になります。

目つぶれが発生する主な要因

目つぶれの主な要因として、次のような点が挙げられます。まず、砥石自体の結合度が硬い場合、摩耗した砥粒が脱落しにくいため目つぶれが発生しやすくなります。また、研削条件が不適切な場合(例えば、切込み量が小さい、もしくは送り速度が遅い)も目つぶれの要因となることがあります。さらに硬度の高い工作物の研削では、砥石と工作物間の摩擦増加や温度上昇が要因となることもあります。このように、砥石仕様や加工条件、工作物の素材が相互に影響し合い目つぶれが発生します。

目つぶれの抑制対策

目つぶれが要因でトラブルが発生した場合、以下の対策を検討しましょう。

砥石の仕様選定

結合剤の硬さが要因となる場合には、より柔らかい結合度の結合剤を選定することで、摩耗した砥粒が脱落しやすくなり、新しい砥粒が表面に現れる自生作用が促進されます。また、砥粒集中度を下げることも有効です。砥粒が適度に微小破砕されて目つぶれを抑制することができます。

加工条件

切込み量を増やす、送り速度を上げる、砥石回転数を下げるといった研削条件の見直しも効果的です。

研削液

研削液の使用が適切かどうかも重要です。冷却効果を高めることによって、研削温度の上昇を抑え、目つぶれのリスクを軽減することができます。

目詰まりとは?目詰まりから起因する研削トラブル、その要因と対策

この章では、目詰まりついて解説していきます。

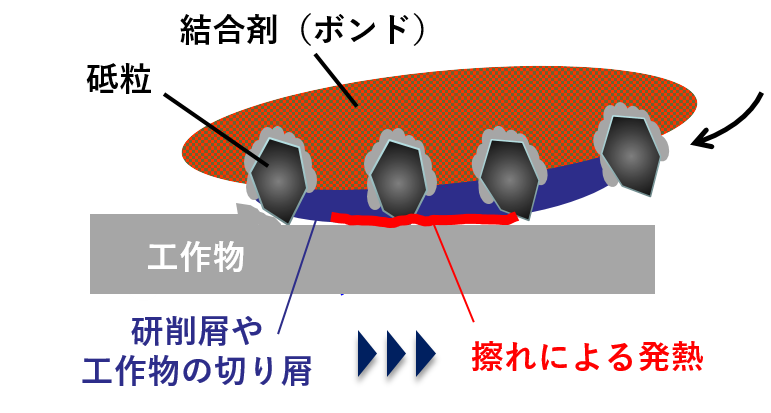

目詰まりとは?

目詰まりとは、砥石の表面に研削屑や工作物の切り屑が詰まり、砥粒の間にあるチップポケットが塞がれてしまう状態を指します。

例)レジンホイール

目詰まりから起因するトラブル:ビビリ、研削焼け、研削割れ

目詰まりが発生すると、工作物と砥石の接触部分に擦れが発生し、ビビリ、工作物表面の温度上昇による研削焼け、研削割れ発生の要因となります。

目詰まりが発生する主な要因

目詰まりが発生する要因として、以下のような場合が挙げられます。まずアルミニウムや銅などの軟質金属を加工している際に生じやすいです。研削液が充分に供給されていない場合、砥石表面の研削屑や工作物の切り屑が排出されにくく目詰まりの要因となります。また、研削条件や砥石仕様が最適でない場合も、切り屑が逃げるのに十分な隙間がなく、目詰まりが発生してしまいます。

目詰まりの抑制対策

目詰まりの要因となる切り屑は、工作物の材質や研削条件などが影響して長さや厚さなどが変化し、それに応じて抑制対策も異なります。目詰まりが要因でトラブルが発生した場合は、研削環境も加味した上で、対策を検討しましょう。

加工条件

研削速度や切り込みの深さを最適化し、切り屑の長さや厚さを調整することで、目詰まりを軽減できます。

砥石の仕様選定

工作物材質や研削条件などによって、切り屑の形状が異なりますので、それに応じた砥石選定を行いましょう。チップポケットの大きさなどを調整することで切り屑の排出を促進できます。

研削液

研削液の適切な供給と管理も効果的です。研削液が充分に供給された状態を保つことで、研削屑や切り屑の排出を促進し、砥石の目詰まりを防ぐことができます。

まとめ:研削トラブルの予防とメンテンナンスの重要性

前述のとおり、砥石表面状態の要因により発生するトラブルは様々です。発生しているトラブルから砥石表面状態を予測し、適切な対策を検討しましょう。

ただし対策を実施しても、「目こぼれ」「目つぶれ」「目詰まり」を完全に予防することは難しいため、定期的なメンテナンスを実施するようにしましょう。

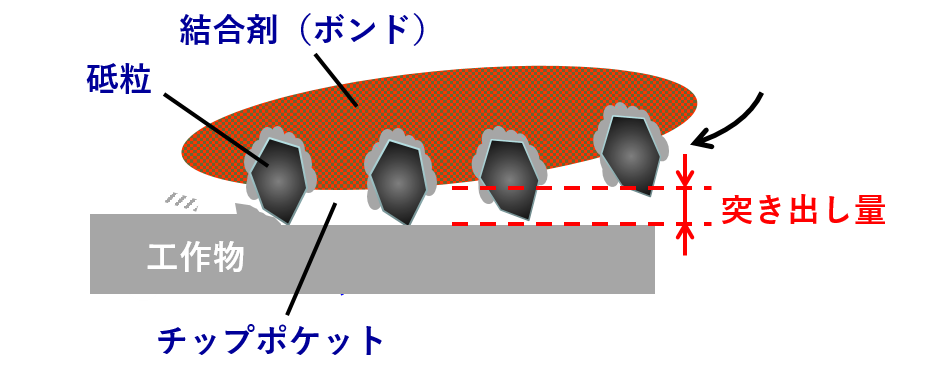

定期的なメンテナンスの重要性

砥石の性能を維持するには、定期的なメンテナンスが重要です。砥石表面の状態が悪化すると、「目こぼれ」「目つぶれ」「目詰まり」が発生しやすくなり、結果として研削精度が低下します。ツルーイングやドレッシングは、研削で悪化した砥石表面を砥粒の突き出し量が適量確保された状態に整えます。「目こぼれ」「目つぶれ」「目詰まり」による研削トラブル発生の抑制には、適切な条件での定期的なツルーイングやドレッシングの実施が欠かせません。

例)レジンホイール

「目こぼれ」「目つぶれ」「目詰まり」が発生している場合、正しく要因を理解して効果的な対策を実施しましょう。研削加工に関するお困りごとなら、お気軽にジェイテクトグラインディングツールのなんでも相談室へご相談ください。